地元の会社で様々なチャレンジがしたかった

- 川田

- お二人のプロフィールをお聞かせください。まずは溝渕さん、お願いします。

- 溝渕

- 私は1964年、香川県の高松市に生まれました。愛媛の大学で化学を学び、卒業後は大王製紙に就職。当時、経済成長とともに紙の需要が伸びていたので、製紙業界には勢いがありました。そんな中でも比較的歴史の浅い大王製紙に入社することができれば、いろんなチャレンジができるのではないか、と感じたのです。また地元の四国に本社を置く会社に就職したい、という思いもありました。

入社して10年ほど、紙・板紙の開発を担当。その後、生産子会社に出向し、生産部門を経験しました。再び本社の技術開発部に戻ってからは、紙・板紙部門の技術開発を経て、ティシュー・トイレットペーパー・紙おむつといったH&PC(ホーム&パーソナルケア)商品の開発に従事。2024年から、新素材事業推進室を任されています。

板紙から始まり、H&PCの商品開発、生産子会社では安全や工程、人員配置といったマネジメント、そして財務・経理など運営も学ばせてもらうなど、いろいろとチャレンジさせてもらったと感じています。

- 川田

- 思い出に残っているシーンなどはありますか。

- 溝渕

- 新商品の開発や、新しい紙の立ち上げ・生産で苦労したことですね。初めて古紙入りのコピー用紙に取り組んだ時も大変でした。本来はコピー後の紙を板状にするのですが、いくらやってもカールが収まらず、筒状になってしまうのです。どうやればカールを制御できるのか、頭を悩ませました。

どの技術も、まずはラボで実験を行い、技術的課題を解消して実機に移します。ですが、ラボと実機では生産規模が違うので、実機の段階で様々な問題が発生します。それらを解消するには、現場で手探りするしかありません。

生産現場では、新しい機械の導入時、安定生産に入るまで様々な調整が必要でした。どの分野にせよ、ゼロからのチャレンジは簡単ではありません。そういう経験を重ねてきたことで、自信も生まれてきました。 - 佐々木

- 溝渕さんは生産部門から商品開発部門へ、また、板紙のBtoB商品からH&PCのBtoC商品、さらに今回は新素材へと、異なる分野に異動されています。前と違う部門を担当することに抵抗はありませんでしたか。

- 溝渕

- 新しい分野となると勉強しないといけないことがたくさん出てきますが、それ自体は新鮮で面白いですね。BtoC商品の場合は開発だけでなくマーケティングも必要で、難しさは感じましたが、むしろ楽しもうと心がけていました。

大王製紙の場合、若い間は同じ分野でキャリアを重ね、中堅と呼ばれるようになってから多様な分野にチャレンジする、というキャリアの積み方が一般的です。経験の幅を広げることが、自己成長につながるのです。 - 川田

- 続いて玉城さんのプロフィールをお聞かせください。

- 玉城

- 私が大王製紙に入社したのは1986年です。香川出身で、家から通える会社に就職したいと考えていたところ、大学の先輩から大王製紙の見学会に誘われました。行ってみると、大王製紙の工場のシステム化はかなり進んでいる、と感じました。私は大学で制御工学も学んでいたので、これなら知識が活かせるのではないかと思い、入社を決めました。

最初は、紙の原料となるパルプの工程を任されました。当時はパルプの設備がどんどん増えていて、立ち上げや試運転などに明け暮れました。その後、技術開発や工場建設に関する工務を担当。新工場の建設プロジェクトで東京に異動もしました。それから3年間、アメリカに出向。カリフォルニアの木材チップを作る会社で工場管理はもちろん、経理業務や事業運営も担当することになり、キャッシュフローやコンプライアンスについての考え方を学びました。

出向が終わると帰国し、いくつかの部署を経た後、再び技術開発部門に戻りました。今は、新素材開発に携わっています。 - 川田

- システム化が進んでいる、と感じたのはどういった点ですか。

- 玉城

- 当時の大王製紙は、生産から販売までを一連のフローとして管理するマネジメントシステムを採用し、軌道に乗り始めていました。その頃にシステマティックな管理を行う工場は珍しかったと思います。また、コンピュータ制御も実施していました。他の工場に行くと、紙のチャートを見ながら操作パネルでコントロールするのが一般的だったのに、大王製紙ではパルプの設備部門も紙の製造部門も、オペレータがコンピュータ画面を見ながら作業していました。常に新しいものを取り入れていこう、という姿勢があったのだと思います。

今でもなるべく最先端の技術を使うことで、競争力を高めようという考えは根付いています。ただ、最先端の設備を導入すると、トラブルに直面しても先例がないため解決に手間がかかる、というリスクもあります。今は最新性だけでなく確実性も重視し、確信が持てるものを採用するようにしています。

社会課題の解決に貢献するセルロースナノファイバー

- 佐々木

- 新素材事業推進室についてお聞きします。この新規事業が立ち上がったのはいつ頃ですか。

- 玉城

- 技術開発部ではいろんなテーマの研究を行っていますが、CNF(セルロースナノファイバー)やBR(バイオリファイナリー)がスタートしたのは、2011~2012年頃でした。

2010年に、紙の町である四国中央市に研究施設を誘致しようという動きがあり、愛媛大学の大学院農学研究科に「紙産業特別コース」が設置されました。その拠点が四国中央市に置かれることになったのです。ここで研究されていたテーマの一つに、CNFがありました。同じ頃、東大や京大など国内の大学でCNFに関する研究成果が出て来たことを受けて、本格的に取り組むことになったのです。

最初の数年は、海外の研究も見に行ったりしながら可能性を見定めていました。研究の度合いに応じて、方向性が具体化してきた、という感じです。

- 溝渕

- 大王製紙の三島工場の臨海型製紙工場として世界有数の規模です。紙の生産能力は、年間210万トンを誇ります。このインフラを活かせる事業を立ち上げたい、というのが前提にありました。パルプをナノサイズまで細かくすると、CNFという道が拓けてきます。酵素によって性質を変換するとBRの可能性が見えてきます。

また新市場が開拓できる点もありますが、CNFもBRもカーボンニュートラルや環境負荷低減に寄与する分野です。そういった観点からも、新規事業として取り組む価値があると判断しました。製紙メーカーから化学メーカーへの転換を図る、ということにつながるかもしれませんが、領域が違っても、商品開発や生産工程立ち上げについては、これまでの知見が適用できる部分もあるでしょう。 - 川田

- CNFはどのようなものへの活用が想定されていますか?

- 溝渕

- CNFとは、木材など植物を原料とする新素材で、木材繊維(パルプ)を化学的・機械的処理により数~数十ナノメートルに微細化したものです。高粘度・高強度の特性があるため、化粧品や塗料の素材として使われており、私たちも水分散液としてトイレクリーナーに活用していました。

しかし、CNFの特徴は他にもあります。鋼鉄の5分の1の軽さながら、強度は5倍もあるのです。これをいろんな部材に用いれば、強度を保ちながら軽量化を実現できます。自動車に使用すれば、安全性・耐久性を維持したまま軽量化が図れるので、燃費が圧倒的に向上します。それは温室効果ガスの削減につながるわけです。もともと木質由来の素材なので、二酸化炭素の吸収にも貢献します。

このCNFをプラスチックの中に混合させたCNF複合樹脂を量産するための工場が、2025年7月に稼働します。年産は2,000トンで、これほどの規模を持ったCNF複合樹脂の量産工場は、国内初になります。できあがったCNF複合樹脂は、自動車内装部品を始め、流通業界で荷物を運ぶ際に使用するパレット、家電の部材として供給する予定です。これらの素材として現在は石油由来のポリプロピレンを使用する場合が多いのですが、CNF複合樹脂に代替すれば、環境負荷を低減するでしょう。 - 川田

- CNF複合樹脂のビジネスを軌道に乗せる上で課題は何でしょうか。

- 溝渕

- やはりコストですね。量産体制を整え、一定規模以上の生産量を確保しないと、ユーザーの求める価格帯にすることは難しいと思います。

とは言え、ユーザーも、単純にコスト重視で、とはいかない時代になっています。社会全体は循環型へと舵を切っているので、環境負荷低減を意識した素材は今後どんどん出てくるでしょう。今回のCNF複合樹脂工場は、そんな時流をにらんでのチャレンジ、先行投資だと思っています。

コストは、複合樹脂にCNFがどの程度含まれているか、にもよります。多く含まれれば、コストは上がります。私たちが生産する複合樹脂で最もCNF割合が高いのは67%ですが、希釈してコストを抑えることも可能です。そこはユーザーと一緒に研究しながら、社会への普及を目指します。 - 佐々木

- どういったところが競合になるのでしょうか。

- 玉城

- どこが競合になってどこが味方になるのか、簡単に色分けできない…というのが正直なところです。当社はCNF複合樹脂を自動車分野で普及させたいので、レースカーに採用してもらっています。CNF複合樹脂を使ったレースカーが毎年、アメリカのレースに参加しているのです。

その際、鉄鋼会社にいる友人に会い、「私たちのチームはCNF、つまり木でレースカーを作っているんだよ」と話しました。すると友人は、「玉城、鉄のコストはいくらだと思っているんだ。CNFは軽量で丈夫かも知れないが、コストが高いだろう。鉄だってカーボンニュートラルに向けていろいろ工夫している。そう簡単にはCNFに負けないよ」と言ったのです。

友人のその言葉を聞いた時、CNFの普及により、製紙業界だけでなく、今まで思いもしなかったところから競合が現れるかもしれない、と実感しました。逆に言えば、目的を同じくする異業種と手を組む可能性もあると思います。

製紙業のインフラが、バイオリファイナリーに活用できる

- 佐々木

- バイオリファイナリー(BR)についても教えてください。

- 溝渕

- 木質バイオマスや古紙・廃棄物を原料に、パルプからエタノールやアミノ酸、樹脂原料などへの素材転換を行い、燃料やバイオ化学品として活用しようというものです。

- 玉城

- BRは、森林資源が豊富な北欧三国や北米などで、20~30年前から「木材から何ができるか」という観点で研究が進められてきました。トウモロコシやサトウキビ由来のエタノール燃料を混合したガソリンも、BRの一種です。森林資源でものづくりをしている私たちにとって、生産の過程で生まれる廃材や古紙、廃棄物を有効活用した方がいい、と考えるのは自然なことです。

世界的にいろんな角度から研究されていますが、どのように実用化し、ビジネスに結びつけるのか、まだこれからの段階です。ドイツには今年、年産22万トンのバイオ化学工場が建設されました。木質由来のエタノール工場なども海外に誕生しつつあります。

商用化にこぎつけられるのは、地理的要因も大きいですね。日本は国土の4分の3が山で、森が多いと言われますが、山から木を切り出して平野部まで運ぶには、かなりコストがかかってしまうのです。実際、国内資源だけでは量的に不足しているのが実情です。 - 川田

- となると、原材料は輸入材ですか。

- 玉城

- 木材には針葉樹と広葉樹の2種類がありますが、松や杉などの針葉樹は国内に豊富にあり、製材加工後の端材や廃材を集める仕組みが整っています。一方、ユーカリやアカシアなどの広葉樹は四国にはあまりありません。大王製紙は、南米のチリに東京都と同じくらいの面積の植林地を持っており、そこで育てた広葉樹を運んできています。他にオーストラリアや東南アジアからも輸入しています。これらの材は成長スピードが速く、国内であれば伐採時期まで約50年を要するところを、10年足らずで成長します。国内資源と輸入資源の双方をバランスよく活用することが重要だと考えます。

大王製紙の三島工場は瀬戸内海に面した臨海工場なので、船で運んできた木質原料を港からコンベアー経由で、すぐ工場に運べます。その点では、他地域の工場より競争力があると思います。 - 佐々木

- 製紙以外の業界からBRに参入するところはあるのですか?

- 溝渕

- 量的に多いのは製紙会社です。BRの製造工程の半分くらいは、紙を作るものと全く同じなので、シナジーが発揮できるのです。

私たちはBRの主要ターゲットとして、SAF(サフ=Sustainable Aviation Fuel。「持続可能な航空燃料」)分野を視野に入れています。SAFで言うと、一番進んでいるのは食用油の廃棄物を利用したものです。しかし、量に限界があるので、どこかで頭打ちになってしまうでしょう。

飛行機燃料の10%はSAFを入れることが既に決まっていますし、自動車でも同様の目標が設定されそうです。そのような社会になるのを見据え、大規模な量を提供できるという木質由来のメリットを発揮していきたいですね。 - 玉城

- 紙の業界では、以前から当たり前のようにリサイクルが行われていきました。使わなくなった古紙を集めてまた紙にする、というシステムが整っており、原材料には事欠きません。リサイクルした紙、使い道のない廃材、木の切れ端、或いは余剰の紙の原料など、そういったものを材料としてBRの量を確保できるのは、大きな強みです。

- 溝渕

- 瀬戸内海は石油コンビナートも多いので、そういった会社がSAFを作るとなった時、当社の工場からすぐに燃料を送ることができます。大規模な製紙工場を臨海型で構えているのも、地の利となるかもしれません。

長期ビジョン「Transformation 2035」で、2035年には研究開発費240億円、研究開発比率2.0%を目指すとなっています。それだけ新素材についての期待が大きい、とも言えるでしょう。潤沢な投資の中で新たにチャレンジできる仕事があるというのは、技術者として嬉しいですね。

チャレンジする姿勢があれば、知識・経験は問わない

- 川田

- 新素材事業推進室の技術者として中途採用すると考えた時、必要な知識や経験はどういったものになるでしょうか。

- 溝渕

- 何も知らないよりは知っていた方がいいですが、それを必須の条件とするつもりはありません。新しい分野であってもチャレンジする姿勢を持っていれば、やっていけると思います。

CNFについては、2025年7月からの量産開始に合わせ、社会への実装を進めるための動きが必要になります。お客さまのところへ行き、要望を聞きながら実際に使ってもらうなど、いろんなトライをしないといけなくなるでしょう。 - 玉城

- BR分野も同じで、絶対にこれが必要、というものはありません。強いて言うなら、バイオ化学、発酵工学、遺伝子工学などの経験者は馴染みやすいかな、というくらいです。いろんな化学分野に挑戦するので、裾野は広い方がいいと考えています。

- 佐々木

- お二人は四国で働く、ということの価値観、魅力についてどんな風に感じますか。

- 溝渕

- 四国は気候がいいですね。私も出張や転勤などでいろんなところに行きましたが、四国の気候の良さは群を抜いていますよ。仕事については、リモート環境がだいぶ進んで、距離の壁は全く感じなくなりました。どうしても行くことが必要なら、高松空港から東京まですぐ行けます。

仕事は普通に全国の関係者とやり取りしながら、オフタイムは自然豊かな環境で過ごせる、というのがいいと思います。

- 玉城

- 私も家から通えるという理由で大王製紙に就職しましたが、その後、東京にも行きましたし、海外にも行きました。そして、戻ってきて最初に思ったことが、四国には山があって、海があっていいな、ということです。特に子どもを育てるには、自然のある環境がいいと感じます。仕事はリモートでも十分できるのだから、オンオフの切り替えができる環境の方がいいと思います。

- 佐々木

- ローカルで研究開発をしていて、不便なことはありませんか。

- 玉城

- 対面で打ち合わせたい、と求められるケースはだいぶ減ってきました。

敢えて四国に足りないところを探すと、文化的施設の少なさでしょうか。でも映画を見たいとなったら、今ではネットで見る人の方が多くなっていますので、そこまで不便はないように思います。

四国中央市は四国の真ん中あたりなので、四国四県のどこに行くにも便利、というのもいいですよ。瀬戸大橋やしまなみ海道も近く、すぐ本州に渡れる。仕事も暮らしも、ちょうどいい距離感にあるのが魅力の一つです。 - 佐々木

- 四国でインキュベートされている大王製紙の新素材事業がどんな花を咲かせるのか、私もとても楽しみです。

本日はお忙しいところ、ありがとうございました。

当社が運営する転職支援サイト「リージョナルキャリア」にて、大王製紙(株)常務執行役員 溝渕博士氏の取材記事を掲載しております。併せてご覧ください。

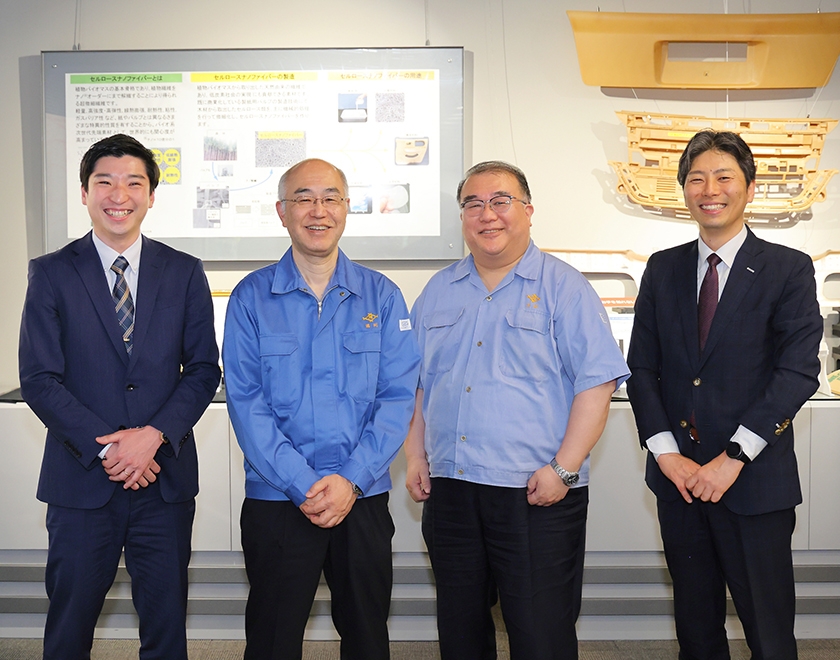

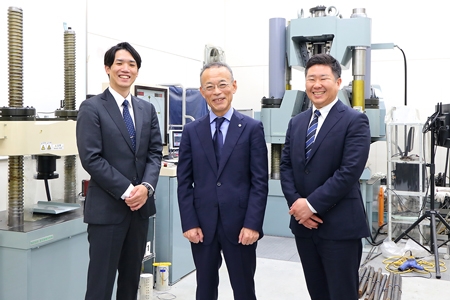

溝渕 博士

大王製紙(株)常務執行役員・新素材事業推進室

1964年生まれ。香川県出身。大学で化学を専攻し、卒業後は大王製紙(株)に入社。工場部門にて原料パルプやコピー用紙、印刷用紙などの新商品開発を担当する。入社から約10年後、生産子会社へ出向し、生産部門に従事。その後、本社の技術開発部に戻り、紙・板紙の技術開発を経て、ティシューペーパーや紙おむつといったホーム&パーソナルケア部門の商品開発を担当する。2024年10月より新素材事業推進室の責任者に就任。

玉城 道彦

大王製紙(株)上席執行役員・新素材事業推進室 室長

1962年生まれ。香川県出身。大学で化学工学、制御工学を学ぶ。大学時代の先輩の紹介をきっかけに大王製紙(株)入社。パルプ製造部門に配属され、設備の試運転や品質・コスト改善といった業務に10年間従事する。その後、新工場建設プロジェクトの担当を務め、また、アメリカの木材チップ製造会社へ代表職として出向。帰国後は技術開発、工務、紙加工、安全、生産企画、動力など様々な部門を経験。2017年より執行役員に就任し、新素材事業の推進にあたる。

佐々木 一弥

(株)リージェント 代表取締役社長

香川県さぬき市出身。大学卒業後、2007年に株式会社リクルートに入社。求人広告の企画営業職として、香川・愛媛にて、四国に根差した企業の採用活動の支援を中心に、新拠点や新サービスの立ち上げも経験。2010年に販促リサーチを行うベンチャー企業の創業メンバーとして参画。創業の苦労と挫折を経験。2012年、株式会社リージェントの創業メンバーとして入社。2019年より代表取締役社長に就任。子どもと焚き火をするのが至福の時間とのこと。

川田 基弘

(株)リージェント コンサルタント

茨城県牛久市出身。関東の大学在学中に不動産業界、通信業界、社会人訪問インターンなど、数々の業界での就業経験を経て、20歳の時に「1人ひとりの働く価値を創造し、個人が活き活きと働ける社会を実現したい」とキャリアコンサルタントを志す。大学卒業後、日系の組織開発コンサルティング会社に入社。北陸エリアのコンサルティング営業として、大企業から中小企業まで、幅広い企業の事業発展に貢献。子育てをきっかけに妻の地元である四国にIターンを決断。そこで株式会社リージェントの”四国ならではの「働く」価値を創造する”というミッションに深く共感し、キャリアコンサルタントとして入社。現在は愛媛県・香川県を中心に担当し、四国へのUIターンを希望される方への転職コンサルティングに従事。